6.8米货车在城配、电商仓储中使用频率较高,车厢长度适中但装卸频次大,单纯依赖人力推搬容易出现装卸节奏不稳定、人员疲劳和周转效率不足等问题。采用“多楔带动力滚筒输送机+中型爬坡机”的组合,在保持人工参与的前提下,可以缩短货物在车厢与仓库之间的搬运距离,形成较为连续的装卸节奏,适合多数6.8米车型的日常作业需求。

6.8米车型装卸作业的设备配置需求

6.8米车型的车厢长度相对固定,但装货类型差异较大,既可能是整齐堆放的纸箱、周转箱,也可能是不同规格的包装组合。实际装卸中常见的特点包括:

- 单车批量装卸,要求在限定时间内完成所有装货或卸货任务;

- 车尾与库门之间预留通道有限,设备需要在有限空间内完成对接;

- 车厢内部需要保留人员走动和调整货物的位置,不能被设备完全占满。

从车厢高度与深度来看,6.8米车型通常与仓库地面存在一定高度差,且车厢深度决定了装卸人员需要进入车厢的距离。如果完全依靠人员往返搬运,往往需要多名工人反复往返车厢内部,劳动强度高、速度不稳定。因此,设备配置上通常需要兼顾两点:

- 能够延伸接近车厢前部:减少人员推拉距离,由设备负责货物长距离输送,人只需要在装卸端进行整理与摆放;

- 能够可靠跨越高度差:从地面或仓库作业面到车厢尾部,需要通过机械设备平顺过渡,避免靠人力搬抬上下台阶或跳高差。

在这种模式下,人工辅助操作依然是必要的:

- 在车厢内部,需要人员根据装车方案调整货物姿态、堆码高度和行列;

- 在仓库端,需要人员控制设备启停,按节奏将货物放上或从设备端取下;

- 在设备调节环节,需要人工根据车厢停靠位置,调节多楔带动力滚筒输送机伸缩段长度和中型爬坡机的高度与角度。

设备的作用是替代长距离、高频率的推搬动作,人工则负责决策、控制和货物整理,两者协同才能在6.8米车型装卸中形成稳定高效的作业模式。

多楔带动力滚筒输送机的结构与功能特点

多楔带动力滚筒输送机负责地面一侧的水平输送,并通过前端伸缩段深入车厢内部,是连接仓库与车辆的关键设备之一。

伸缩段设计的优势与应用

在适用于6.8米车型的配置中,多楔带动力滚筒输送机前端可设置三节伸缩段,总长度可调到约6米:

- 按需伸出或回收:车辆到位后,根据车厢停靠位置,将伸缩段伸出至车厢内部合适位置;车辆离开或空闲时,可将伸缩段回收,减少占地空间。

- 适配不同停靠距离:由于实际作业中车辆与库门之间的距离可能存在偏差,三节伸缩结构提供了较大的调节范围,方便操作人员快速对位。

- 降低人员进出车厢频次:伸缩段深入车厢后,装卸人员只需在车厢前部区域整理和堆码货物,减少长距离行走。

多楔带动力滚筒输送机内部通过多楔带驱动分布在机架上的滚筒,使各滚筒同步转动,实现连续输送,适合纸箱、周转箱等底面相对平整的货物。关于结构细节和人工操作,可参考多楔带动力滚筒输送机结构与人工操作要点中的说明。

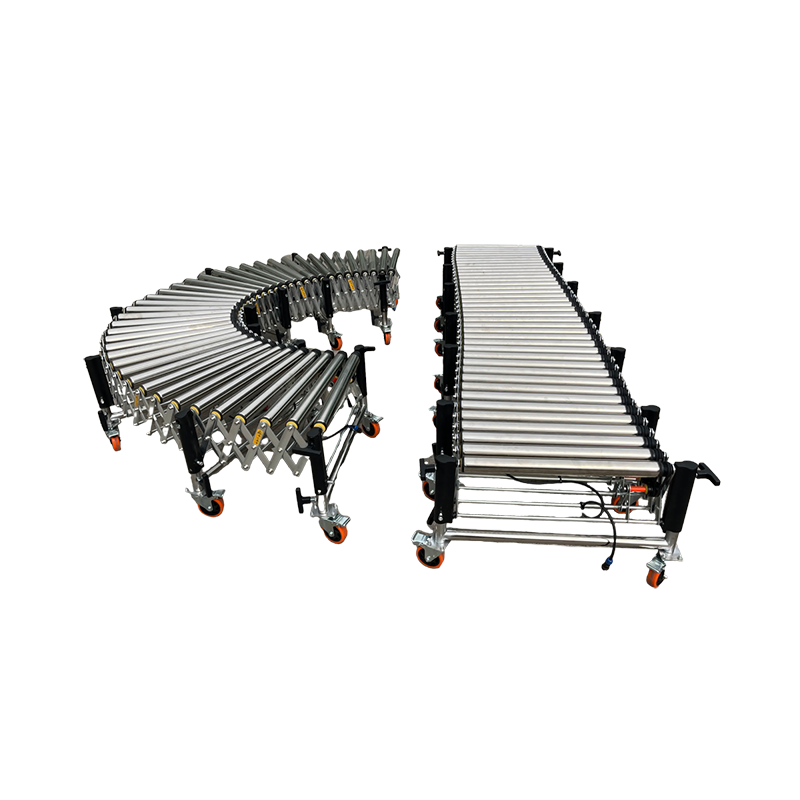

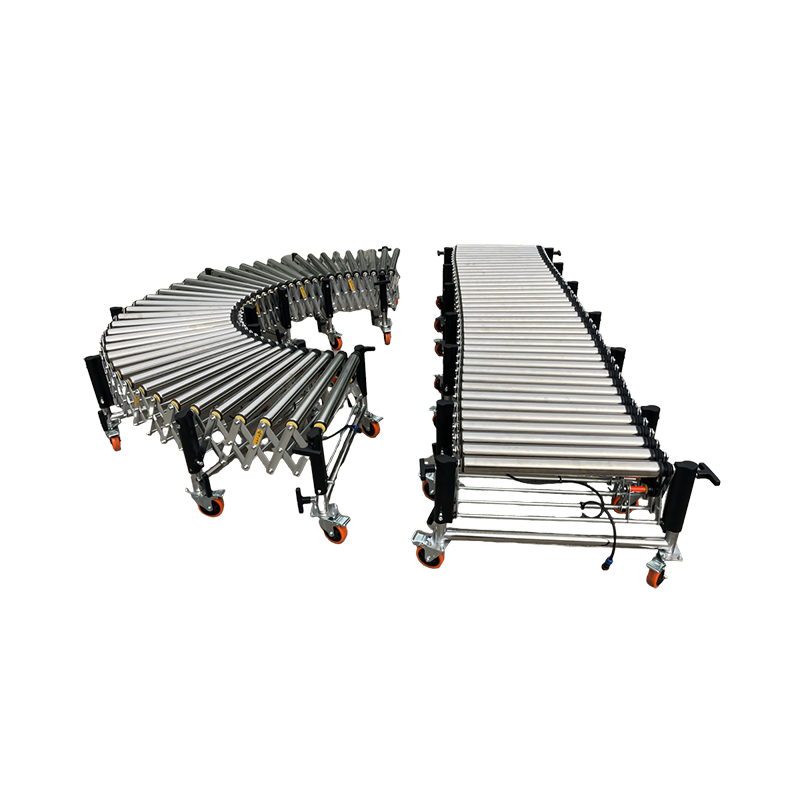

多楔带动力滚筒输送机

多楔带动力滚筒输送机采用多楔带驱动设计,实现平稳、高效的货物输送。电机间距从1,100毫米至3,000毫米不等,输送负荷为每米80–100公斤,确保货物稳定移动。适用于仓库、工厂及物流场所,提供可靠的动力输送解决方案。

延伸至车厢内部的作业方式

在6.8米车型装卸场景下,多楔带动力滚筒输送机通常布置在仓库或装车通道一侧,前端伸缩段通过车尾门口直接进入车厢内部:

- 装货作业:货物由仓库端人员放上滚筒输送机,依次沿线输送;前端伸缩段将货物送至车厢内部,车内人员根据装载规划进行接货、转向、堆放。

- 卸货作业:车厢内人员将货物推上伸缩段滚筒,设备将货物输送回仓库端,由外侧人员转运至下游工位或存储区域。

多楔带传动方式在整个输送过程中保持滚筒转速相对稳定,有利于形成均匀的货物流动。操作人员可以根据实际箱数、节奏,通过控制面板进行启停和短暂停顿,在人工整理与机械输送之间找到合适节拍。

这一作业方式与中型爬坡机形成前后衔接,共同构成“地面输送—高度差跨越—车厢内部伸入”的连续路径。关于两类设备协同的更多案例,可参考多楔带动力滚筒输送机与中型爬坡机协同装卸应用解析。

动力滚筒输送机系列

动力滚筒输送机专为解决装卸货最后一段距离的输送需求而设计,可在货车与仓库之间实现连续、顺畅的货物流转。通过动力滚筒的稳定驱动,货物能够持续向前输送,显著减少人工搬运,提高整体作业效率。 设备可在不同工位之间轻松移动,方便操作人员根据作业需求在多个区域使用,实现灵活的货物转运方式。动力滚筒输送机结构坚...

中型爬坡机在高度差衔接中的作用

中型爬坡机主要承担“地面/作业面—车厢尾部”之间的高度差过渡,是6.8米车型装卸中不可或缺的连接设备。

地面与车厢的高度差解决方案

不同仓库和停车点的地面高度不尽相同,6.8米货车的车厢尾部离地高度也会有差异。中型爬坡机提供约2.4米范围内的提升高度调节,可覆盖多数6.8米车型的常见高度需求:

- 当车厢尾部高于地面时,中型爬坡机抬升到与车厢尾端基本平齐,让货物从下方向上平顺输送;

- 当装卸点存在台阶或平台时,可通过调整爬坡机高度,实现平台与车尾之间的过渡;

- 作业前,操作人员根据车辆实际高度,通过控制装置将爬坡机调到适宜位置,再进行试运转,确认货物能够顺畅通过后再大批量作业。

这样,原本需要人工扛抬、踩踏台阶或跳高差的动作,被中型爬坡机承担为连续输送,人工更多地转向设备控制和货物整理。

中型爬坡机

中型爬坡机专为无装卸平台的场地设计,适用于40ft以下货车。液压升降系统可快速调节至不同车厢高度,实现顺畅安全的装卸作业。顶部支架可搭配最长10米的滚筒输送机,货物可直接输送进车厢,实现高效连续作业。结构可靠、升降平稳、操作简便,适用于仓库、工厂及物流场地。

货物平稳输送的实现机制

中型爬坡机在结构上通过合理的坡度设计,使货物在上升或下降过程中保持较为稳定的姿态:

- 坡度控制在适宜范围内,常规纸箱、周转箱在输送面上保持接触充分,不易滑移;

- 进出口过渡段与滚筒输送机匹配,减少货物通过连接点时的颠簸和卡阻风险;

- 必要的侧向防护结构(如护栏等)可以在一定程度上限制货物偏移,由人工监控并配合调整货物位置。

在实际操作中,人员主要承担以下工作:

- 根据货物尺寸与形状,控制上货节奏,避免在爬坡段上堆压过多;

- 观察输送过程,如发现货物偏移、姿态不稳,及时按下停止按钮并人工校正;

- 作业结束后,将爬坡机调整回安全停放位置,避免影响车辆通行。

中型爬坡机在快递、电商等场景已被广泛使用,其典型应用可参考中型爬坡机助力快递仓储装卸效率提升中的介绍。

爬坡机系列

液压升降输送机专为没有装卸月台的仓库、工厂和物流场地设计,能够在不同货车高度之间实现平稳、安全的装卸作业。通过内置的液压升降系统,设备可灵活调节高度,让货物在平台与车厢之间顺畅转移,减少人工搬运,提高效率。 设备顶部可搭配动力滚筒输送机使用,实现深入车厢的连续卸货流程,进一步提升作业速度。整机结构坚...

协同作业流程与效率提升分析

多楔带动力滚筒输送机与中型爬坡机组合后,可以在6.8米车型装卸中形成相对完整的输送路径。合理的作业流程与人工分工,是发挥其效率的关键。

设备配合操作步骤

以6.8米货车装货作业为例,典型协同步骤如下:

-

车辆就位与初始调节

车辆倒至指定装车位置,停车制动后,由操作人员根据车厢尾部高度,调节中型爬坡机至与车尾大致平齐;再根据车厢深度,将多楔带动力滚筒输送机伸缩段缓慢伸入车厢内部到合适位置。 -

单件试运行

在正式装车前,放置少量货物进行试输送,检查中型爬坡机与滚筒输送机连接处是否顺畅、货物是否存在明显晃动或卡阻,必要时微调高度和位置。 -

正常装货节奏

- 仓库端人员按节奏将货物放上滚筒输送机;

- 货物沿滚筒输送机进入伸缩段,再过渡到车厢内部;

- 车厢内人员根据装车顺序接货、堆码、调整间隙。

对于需要跨平台或不同高度的场景,货物会先通过中型爬坡机完成高度转换,再进入滚筒输送段。

-

卸货作业流程

卸货时步骤基本相反:车厢内人员将货物推上伸缩段,多楔带动力滚筒输送机将货物送出车厢,通过中型爬坡机回到地面或平台,再由外侧人员接货并转入仓内流程。 -

结束与复位

作业结束后,先停止输送设备运行,收回伸缩段,使其完全退出车厢,再缓慢降低中型爬坡机至停车位置,最后确认设备电源和控制面板处于安全状态。

在这一协同流程中,设备负责重复性、距离较长的搬运动作,人员负责节奏控制、货物整形与异常处理,相比完全人工推动,可以明显减少来回步行次数和搬抬频率。

人工辅助的最佳实践

为了在6.8米车型场景下更好发挥多楔带动力滚筒输送机与中型爬坡机的协同作用,人工操作上可参考以下做法:

- 合理配置岗位:通常至少需要车厢内、设备中段(必要时)、仓库端各一人,确保货物流向两端都有专人接力与整理。

- 统一指令与节奏:确定由一名操作员负责设备启停信号,其余人员按该节奏配合,避免多名人员同时操作按钮导致误判。

- 重视设备前期调试:每次换车或调整停靠位置后,优先进行少量试运行,再进入连续作业;不建议在设备未完全稳定前大量上货。

- 关注易滑、易滚货物:对于外形不规则或易滚动的货物,适当降低输送速度、减少在爬坡段和伸缩段上的同时在途件数,并加强人工看护。

- 作业区域保持整洁:设备两侧通道保持畅通,避免杂物堆放影响人员走位和应急避让。

在充分人工参与下,该系统可以在典型6.8米车型装卸中实现:

- 缩短货物流经车厢的人工搬运距离;

- 降低因反复上下高度差、长距离推拉带来的体力消耗;

- 形成相对稳定的装卸节奏,便于班组管理与排班规划。

常见问题 FAQ

Q1:多楔带动力滚筒输送机+中型爬坡机是否只适用于6.8米货车?

A:本文以6.8米车型为主要场景进行分析,核心思路是解决“固定长度车厢+一定高度差”的装卸需求。实际应用中,只要车厢高度和装卸路径与上述条件相近,该组合也可用于其他长度相近的车型,但在选型前应结合现场尺寸进行实测和方案确认。

Q2:2.4米提升高度如何理解,现场需要重点核对哪些尺寸?

A:2.4米提升高度是中型爬坡机可覆盖的高度调节范围,用于适应不同车厢尾部高度和地面状况。现场勘查时,应重点测量:地面或平台高度、车辆尾部离地高度、车辆与库门间距离,并与设备行程进行对比,确保有足够调节余量。

Q3:人工数量如何配置更合适?

A:以单条线作业的6.8米车型为例,通常建议至少配置2–3人:一人在车厢内负责接货和堆码,一人在仓库端负责放货和设备启停;如现场流程复杂或需要额外分拣,可视情况增加人员。人数不足或分工不清,会直接影响设备协同效率。

Q4:哪些货物不适合通过该组合设备输送?

A:极度不规则、不便在输送面稳定放置的货物,或在倾斜段上极易滚落、散落的单件,不建议通过该系统输送;对于包装松散、重心偏高的货物,需要在试运行中重点观察,确认可稳定输送后再批量操作。

Q5:如果现场暂时无法做到固定停车位,设备还能使用吗?

A:在车辆停靠位置存在一定偏差、但总体区域可控的前提下,可通过三节伸缩段和中型爬坡机的高度调节来适应不同停车点。需要注意的是,每次停车后都应重新确认设备与车厢的对位情况,进行试运行,避免误差过大导致货物在连接处卡阻或跌落。

通过以上分析,可以看到,多楔带动力滚筒输送机与中型爬坡机在6.8米车型装卸中的协同,并不是替代人工,而是通过机械化输送承担高频、重复的搬运环节,让人员将精力更多集中在节奏控制、质量把关和现场协调上,从而在保持安全与灵活性的前提下,稳步提升装卸效率。