在现代仓储物流和制造业现场,动力滚筒输送机因其高效、灵活的物料搬运能力被广泛采用。随着人工分拣、检验等环节对间隔输送的需求提升,结合光电传感器的动力滚筒输送机成为实现自动间隔控制、辅助人工操作的重要方案。本文将围绕其工作原理、实际应用、效率与风险控制,以及不同结构类型的适用性进行详细解析。

动力滚筒输送机加装光电传感器的工作原理

设备结构与传感器布局

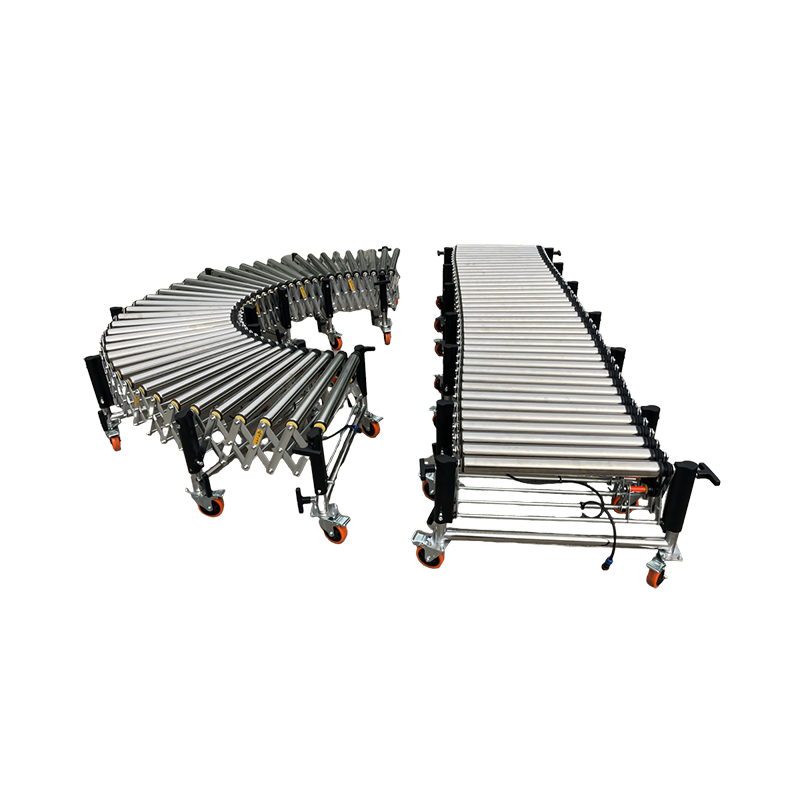

动力滚筒输送机主要分为链条驱动、多楔带驱动、O型带驱动以及包胶动力滚筒等类型。其核心结构包括动力滚筒、驱动机构、机架以及控制系统。光电传感器通常安装于输送线关键节点,如分段起止点、人工操作工位前端等位置,用于实时检测货物的到达与离开。

货物检测与控制逻辑

当货物经过光电传感器时,传感器会检测到物体遮挡信号,控制系统随即指令输送机停止运行,实现货物的间隔停留。经过设定的延时,输送机会重新启动,推动下一个货物进入作业区。这一逻辑可有效实现货物之间的定距输送,便于后续人工或自动化操作,减少堆积和混乱。

有关光电传感器在分段输送与缓冲中的详细应用,可参考光电传感器在动力滚筒输送机分段输送与缓冲中的应用解析。

间隔输送功能在实际作业中的应用场景

分拣与人工操作

在分拣、包装、人工检验等环节,操作人员需要有足够的时间和空间对单件货物进行处理。间隔输送功能可确保每件货物在工位前短暂停留,避免货物连续到达导致的堆积和误操作,提升人工作业的安全性与准确性。

对接后续设备

动力滚筒输送机常与自动分拣机、码垛机等设备对接。通过光电传感器控制间隔,能够精准控制货物进入自动化设备的节奏,减少设备卡阻和误分拣的风险。例如在与码垛机配合时,间隔输送可保证每次仅有一件货物进入码垛区,提升整体作业流畅度。

光电传感器辅助下的效率提升与风险降低

减少货物堆积

自动间隔控制可有效减少货物在输送线上的堆积和卡阻,尤其在高峰作业时段,能够降低人工紧急干预的频率,保障输送系统的连续运行。

优化人工干预流程

间隔输送为操作人员提供了充足的作业窗口,降低因货物过密导致的误操作和安全风险。同时,操作员可根据实际进度灵活调整作业节奏,提升整体作业效率和舒适度。

动力滚筒输送机系列

动力滚筒输送机专为解决装卸货最后一段距离的输送需求而设计,可在货车与仓库之间实现连续、顺畅的货物流转。通过动力滚筒的稳定驱动,货物能够持续向前输送,显著减少人工搬运,提高整体作业效率。 设备可在不同工位之间轻松移动,方便操作人员根据作业需求在多个区域使用,实现灵活的货物转运方式。动力滚筒输送机结构坚...

不同类型动力滚筒输送机的适用性比较

链条、带式与包胶结构的差异

链条驱动型动力滚筒输送机适用于重载、大件货物的间隔输送,结构坚固,适合高强度作业环境。多楔带和O型带驱动型则更适合中小型货物,运行平稳、噪音低,适用于对作业环境要求较高的场所。包胶动力滚筒则在输送易滑动、表面光滑的货物时表现更佳,有效提升摩擦力,减少货物滑移。

用户在选型时,应根据货物类型、作业需求、现场空间等因素综合考虑,选择最适合自身场景的动力滚筒输送机类型。

常见问题解答(FAQ)

1. 动力滚筒输送机加装光电传感器后,是否完全不需要人工操作?

不。光电传感器主要辅助实现货物间隔输送,减少人工干预频率,但在分拣、检验等环节仍需人工参与。

2. 哪些类型的货物适合采用包胶动力滚筒?

表面光滑、易滑动的箱体、塑料箱等货物更适合包胶动力滚筒,能有效防止货物在输送过程中打滑。

3. 光电传感器的安装位置如何确定?

通常根据作业流程,在需间隔控制的工位前端或分段交接处安装,具体位置需结合实际流程与货物尺寸确定。

4. 动力滚筒输送机与自动分拣机对接时,间隔输送有何优势?

可精准控制单件货物进入分拣机,减少卡阻和误分拣,提升自动化作业的稳定性。

5. 不适合使用间隔输送的场景有哪些?

对货物流量要求极高、无需人工干预的全自动高速输送场景,间隔输送可能影响效率,不建议采用。