某食用油生产企业希望把生产车间的成品食用油顺畅输送到仓库存储区,又不希望完全改造现有通道和库位布局,于是选择了耐力神提供的约60米可移动包胶动力滚筒输送线,通过多段3米一节的模块组合,既覆盖了全程距离,又能根据仓库区域的调整灵活移动和拐弯。

一、项目背景:从车间到仓库的“最后60米”

该企业生产的食用油成品,需要从灌装/包装工位,经由通道转弯后,进入成品仓库的指定存储区域。

原先主要依靠人工推小车或手动托盘车完成这段搬运,存在几个问题:

- 距离较长,来回频繁,员工体力消耗大;

- 通道有转弯,推车容易刮蹭货物,影响包装完整;

- 仓库库位经常调整,每次改变堆放位置,人工路线就要重新规划;

- 想安装固定皮带输送机,又担心后续库位变化导致设备难以调整、二次改造成本高。

企业希望找到一种“既能持续输送、减轻推运强度,又能跟着库位走的输送方案”。

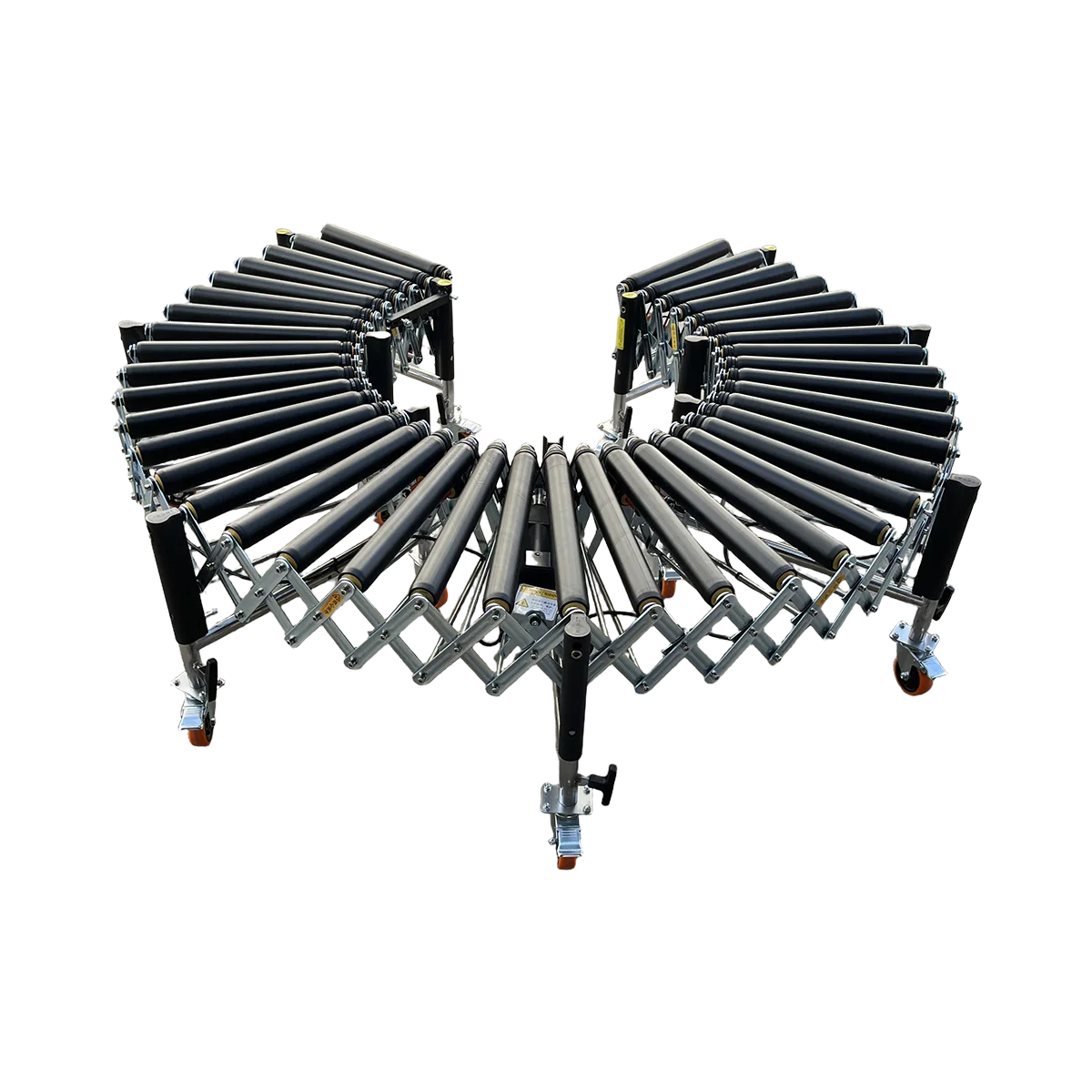

二、解决方案:3米一节的包胶动力滚筒输送机

耐力输卸神器(广东)实业有限公司根据现场路线和未来规划,选用了多段3米一节的包胶动力滚筒输送机,组合成总长约60米的输送线,并在全线加装护栏。

1. 模块化3米一节,灵活布局到60米

整套输送线由多节3米长的动力滚筒段拼接而成,每一节都带支架,可单独移动和位置微调:

- 根据现场通道和立柱情况,将多节滚筒线布置成折线、L 形或多拐点路线;

- 当仓库内部存储区域有所调整时,只需人工推移、重新摆位输送节段即可,无需对地面或支架做复杂改造;

- 若后期需要延长或缩短,只需增减部分滚筒段,改动范围可控。

在车间与仓库之间,需要通过通道转弯的区域,滚筒输送机沿通道布置,在转角处通过多节短拐弯组合实现顺畅过渡。

通过这种“模块化+可移动”的方式,企业既保证了食用油成品持续输送,又保留了对未来仓库布局调整的灵活性。

2. 包胶滚筒+护栏,更适合食用油成品输送

考虑到食用油成品多为箱装或桶装,底面相对光滑,本项目选用了带包胶层的动力滚筒:

- 包胶表面提高了与货物底部的摩擦力,减少在启动、停止或轻微坡度段上的打滑;

- 对于较重的食用油包装,包胶滚筒在输送过程中更稳定,有利于保持包装外观完好。

全线加装侧向护栏,防止在转弯或局部操作不当时货物偏移、跌落,提升输送过程中的安全性和可控性。

如需了解耐力神包胶动力滚筒输送机系列的更多配置,可参考:

动力包胶滚筒输送机系列

动力包胶滚筒输送机专为袋装货物的短距离输送而设计,可在装卸作业的最后工作区间实现平稳、可控的货物移动。滚筒表面的包胶层能有效增加摩擦力,防止软包装或不规则袋装物料在输送过程中打滑,确保运输过程更加稳定、安全。 设备支持在不同作业区域之间灵活移动,操作人员可根据需求将袋装货物快速转移到指定位置,从而提...

三、与固定皮带输送机相比的灵活性优势

许多生产企业在规划车间到仓库的输送时,会在“固定皮带输送机”和“模块化滚筒输送机”之间犹豫。本案例中,客户更看重后期可调整性,最终选择包胶动力滚筒线,主要基于以下几点:

-

线路可跟随库位变化

固定皮带输送机一旦安装,线路基本锁死,若后续因工艺或仓储策略调整,需要变更出库口或通道,很难做到小成本迁移。

本项目的滚筒输送线则可以由现场人员在停机状态下直接推动、重新组合,仓库区域从 A 区换到 B 区,只是重新布线和对接的问题。 -

拐弯、绕障碍更容易

车间与仓库之间往往存在立柱、门洞或其他设备。滚筒输送机以多节为单位,可以在这些点位处通过短节或斜接方式绕行,使输送线贴合通道实际走向。

对于“有通道但较狭窄、空间不规整”的场景,可以参考耐力神的案例:多楔带动力滚筒输送机在狭窄空间的应用解析。 -

维护与局部改造更可控

某一段输送线如需维护或调整,仅拆分、处理对应的滚筒节段即可,其他节段可照常使用,不会对整个系统造成长时间停机。

四、实际使用效果:减轻人工推运负担,但仍保持人工参与

该套60米包胶滚筒输送线投入使用后,企业保留了必要的人工参与,但明显降低了每位员工的体力消耗:

- 生产端员工主要负责将食用油成品整托或整箱放上滚筒线,无需长距离推运;

- 仓库端员工在输送线末端接货,再配合叉车或堆高车完成上架;

- 现场仍有操作人员负责观察输送状态、处理异常搬移或暂存需求,整体作业节奏由“重体力+长距离推车”转为“就近上货+下货”。

在保持人工可控、随时干预的前提下,搬运效率得到提升,员工劳动强度下降,通道也更加整洁、有序。

五、类似项目的适用场景与选型提示

这类“3米一节、可移动的包胶动力滚筒输送机”方案,适合以下特点的项目:

- 食品、粮油、饮料等对包装完好度和清洁度要求高的成品输送;

- 车间到仓库之间距离较长,又希望少依赖人工长距离推运;

- 通道中存在拐弯、立柱或门洞,需要输送线灵活绕行;

- 仓库库位、货架布局有可能在未来调整,希望输送方案具备一定可重构性。

在规划类似项目时,现场通常需要重点确认:

- 货物尺寸与重量范围,便于合理选择滚筒直径、节距等参数;

- 现场通道宽度、高度限制以及拐弯半径,确定滚筒段长短与布置方式;

- 地面承载、平整度和电源布点,保证输送线移动和供电的便利性;

- 与叉车、堆高车或其他输送设备的对接方式,避免形成新的“断点搬运”。

如果后续还希望从仓库进一步无缝衔接到货车装卸,可以在此基础上叠加爬坡机等设备,形成“车间—仓库—货车”的完整链路,可参考耐力神的6.8米车多楔带滚筒+中型爬坡机装卸案例,根据实际车辆类型和装卸模式再做拓展设计。

通过本次食用油车间到仓库输送项目,客户在不大规模改造厂房的前提下,完成了生产与仓储之间的“柔性连接”,为后续产能增长和库位调整预留了空间,也为类似工况的企业提供了一种可复制的思路。